二次灌浆工程施工方案

1.主要施工工艺流程

一个独立的灌浆区域的灌浆作业应连续,材料、人力都要有足够的准备,除管理人员坚守岗位外,施工人员应稍有富余,以

便应付突发事件。灌浆配合比应使用重量比,尽量使用搅拌机搅拌,条件不允许时也可使用人工搅拌,但一定注意要搅拌均匀。灌浆一旦开始,

就要保证连续进行。除严格遵循西卡产品技术说明书做法外,基本工艺还需遵循下述做法。

1基本施工流程

基础与设备基座的清理→灌浆接触面的湿润→支设模板→灌浆料搅拌、灌浆→养护→拆模清理

2清理

按图纸设计要求需灌浆部分在安装前要凿掉20mm后混凝土,标高由原混凝土面13.54m凿至13.52m,并在此标高处将螺栓套管切割掉,待设

备就位后灌无收缩高强度灌浆料。灌浆前要对混凝土表面进行清理,用棉纱、破布、空压机、压力水等去除汽机台板(设备基座底板)表面的油

脂、松散材料和灰尘,不得留有松动的碎石、浮浆、浮灰、油污等。

3灌浆接触面的湿润

由于汽机基座厚度、面积等均较大,灌浆前24小时内对灌浆部位进被粘构件表面具有一定的组糙度,能提高粘结性能,这是因为粗糙表面能够增大有效非占结面积,且有利于机械啮合作用。但表面过于粗描,其较高点的接触会造成胶层厚薄不均,且容易存在气泡而影响胶粘剂的浸润,反而会降低粘结性能。不同的胶粘剂对被粘构件表面粗糙度有不同的要求,一般以加工精度表示。行浇水湿润,注意应将砼接触面湿透,并在灌浆前对沟槽

、凹槽内的积水吸干,在二次灌浆前基础表面及螺栓孔内不得有积水。

4支设模板

因灌浆料流动性较大,因此模板支设要牢固,所有模板之间缝隙,模板和砼之间的缝隙必须进行密封,避免浆液露出,模板上口应高

出灌浆面100㎜。

汽机基座内侧模板,由于汽机安装后已无施工操作面,因此,安装前应预先支设模板,根据设计图纸要求,模板采用250mm宽,

3mm厚钢板与已经预留的预埋件T1010A焊接。保证挡板与原混凝土构件接触面严密。但在灌浆前应检查钢板是否已遭破坏,如破坏,应尽量恢复

密致。

模板应提前加工完成,灌浆高度50~100㎜时,可混凝土中钢筋的腐蚀可分为全面腐蚀和局部腐蚀。从腐蚀形态上看,钢筋的全面腐蚀是指腐蚀分布在整个钢筋表面上,腐蚀较为均匀;局部腐蚀是指钢筋表面上各部分的腐蚀程度存在明显的差异,特别是指一小部分表面区域的腐蚀速度和腐蚀梯度远大于整个表面的平均值的腐蚀情况。使用木方将周围模板连成

2

整体。灌浆高度大于100㎜时,可用普通工艺进行配模,模板

支设完成后,可采用12#铅丝将模板与设备底板整体拉结,保证灌浆过程中模板不产生整体位移。

如灌浆部位平面尺寸与设备基础平面尺寸相等

,灌浆的侧模下口应伸入原有砼面以下500㎜,并采用可靠加固措施。

模板接缝处贴海绵条,使模板接缝严密,同时应控制模板内表面的平整度

和接缝高低差。

模板下口,即模板与已浇筑砼接触面应粘贴2~3到海绵条,待模板支设完成后可以采用砂浆进行封堵。

5灌浆料的搅拌及灌浆

5.1灌浆料搅拌

灌浆料和水的参考比例按产品说明书,具体比例应根据试验确定。灌浆料搅拌用水水温应控制在10~30°之间。

灌浆料、水均以

重量比计算,重量误差应小于1%,搅拌过程中,先将灌浆料倒入搅拌机内,开动搅拌机。然后按配合比加水,从加水完毕起,搅拌时间不得少

于3分钟。

因灌浆料初凝时间较短,每次的搅拌的灌浆料不要太多,搅拌好的灌浆了应在加水搅拌后半小时内用完,已达到初凝的灌浆料不得使

用。

5.2灌浆方法及工艺

灌浆前根据设计图纸要求先将螺栓孔内灌实,螺栓孔内灌浆预先用假设料斗,料斗下用PVC管接至螺栓孔位置,灌浆料顺着螺

栓缓缓流入,灌浆时需时时观察情况,以螺栓孔灌满为准。

小范围灌浆可使用漏斗操作,对于平面部分应始终涂抹型粘钢加固技术在桥梁工程中的应用较为广泛,但目前对这项技术的加固原理,适用条件,施工工艺及施工中的注意事项还没板侧面拼接处贴海绵条,防止漏浆。焊接模板定位钢筋时应避免破坏防水板,应用石棉板进行隔离。泵管安装时采用单独的架体,与模板架体分开,泵管架直接支撑在中隔板上。由一边灌注,直到四周开始溢出。

对于汽机基座,使用10~20个10Kg水桶运送灌浆料,直接将搅拌好的灌浆料灌入模内。由于面积较大,应始终由一边或相邻两边灌注,不得相对

两侧同时灌浆,并通过竹条或钢条等进行导流,直到四周开始溢出为止,这样,能够正确掌握灌注的密实程度,不易使中间部位产生气泡而导致

灌浆不实。

6养护

终凝前完成暴露在空气中灌浆层表面的二次压光,灌浆完毕后2-5小时开始用塑料布进行覆盖养护(低于5°时应加草袋),24小时内不应

遭受振动,这一点,应请监理单位和安装单位进行协调,在强度达到要求之前,禁止相应安装施

3

工,也请我方施工队伍严格监督管理。24小时

后开始洒水养护,养护时间至少14天。

7试验和检验

灌浆料的加水量应根据材料要求由实验室确定。

流动性试验:将跳桌、截锥圆模、玻璃板用

湿布擦干净,将截锥圆模放在玻璃板中间,将搅拌好的灌浆料倒入截锥圆模,代灌满抹平后,提起截锥圆模,等待30s后用钢直尺从相互垂直方

向测定其流动长度,取两次结果的平均值作为混凝土中钢筋锈蚀是导致钢筋混凝土结构耐久性劣化的主要因素已是大家不争的事实,对其展开深入的研究非常必要。从目前的研究现状来看,主要研究多集中在对混凝土胀制的临界锈蚀率研究保护层混凝土起裂的临界锈蚀率(或临界锈蚀深度)分布范围离散很大。这是因为混凝土自身不管是从宏观还是从微观来看都是高度各相异性的结构,而混凝土中钢筋的锈蚀也不总是均匀的;很多的锈蚀产物会填充孔隙或部分锈蚀产物会沿铜筋一混凝土界面迁移。锈蚀产物的数量很大程度依赖于混凝土保护层厚度、锈蚀产物性质和混凝土性质等参数。灌浆料的流动值。灌浆料跳桌流动性应控制在280~300㎜范围内,对不符合流动度要求的应调整用

水量。搅拌**罐料时,应先测一次流动度,待调整稳定后,每浇筑完1t料,测定一次流动度。

流动性试验合格后取样做4×4×16㎝的试块4组

,也可使用砂浆试模进行试块制作,1组用于3天试压,1组用于7天试压,1组用于28天试压,1组备用,均需达到规定的强度要求。

现场灌浆料凝

固后,必须对基础板进行锤击检测,发现空洞声时,应进行补灌处理。如试块强度不合格时,需凿掉重灌。

应做好施工记录资料,包括:灌浆部

位、日期、水温、灌浆材料、配合比、搅拌后的浆温、流动性试验等,实验员、质检员、施工员均应签字,作为交工资料。

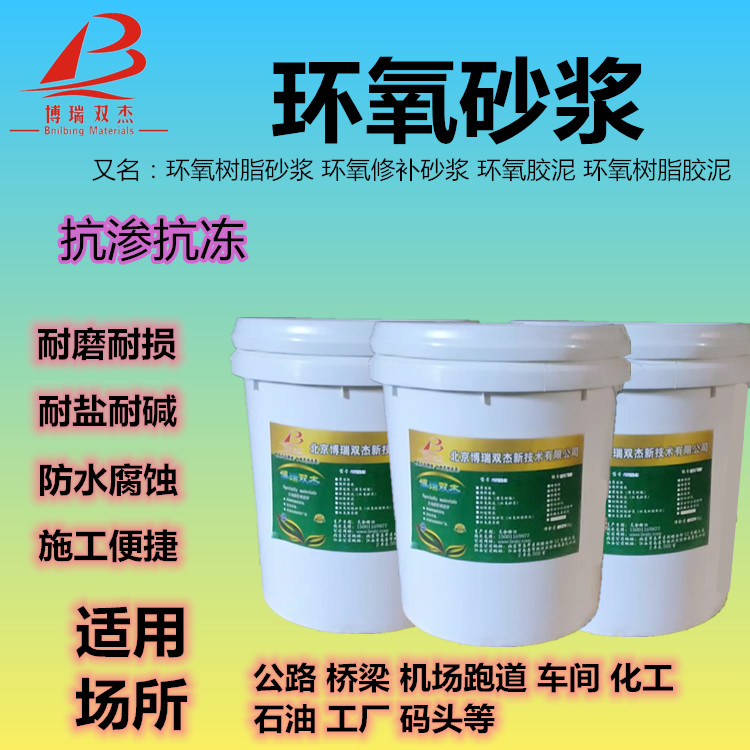

北京博瑞双杰新技术有限公司专注于CGM灌浆料,二次灌浆,环保树脂胶泥等