在现代工业生产中,机械设备如同企业的血脉,其稳定运行直接关系到生产效率和产品质量。

如何确保这些关键设备始终保持较佳状态,减少非计划停机时间,成为许多企业关注的焦点。

一套高效可靠的设备维护体系,离不开专业工具的支撑,而其中那些被称为“维护利器”的专业装备,正发挥着**的作用。

提升设备稳定性的关键支撑

设备维护的首要目标是**机械的长期稳定运行。

专业维护工具能够帮助技术人员精准检测设备状态,提前发现潜在问题。

例如,针对机械传动系统的专项检测工具,可以在不停机的情况下监测轴承、齿轮等关键部件的振动频率和温度变化,及时预警异常磨损。

对于液压和气动系统,**的测压和检漏工具能够快速定位泄漏点或压力异常,避免系统失效导致的生产中断。

在切削加工领域,设备的稳定性尤为重要。

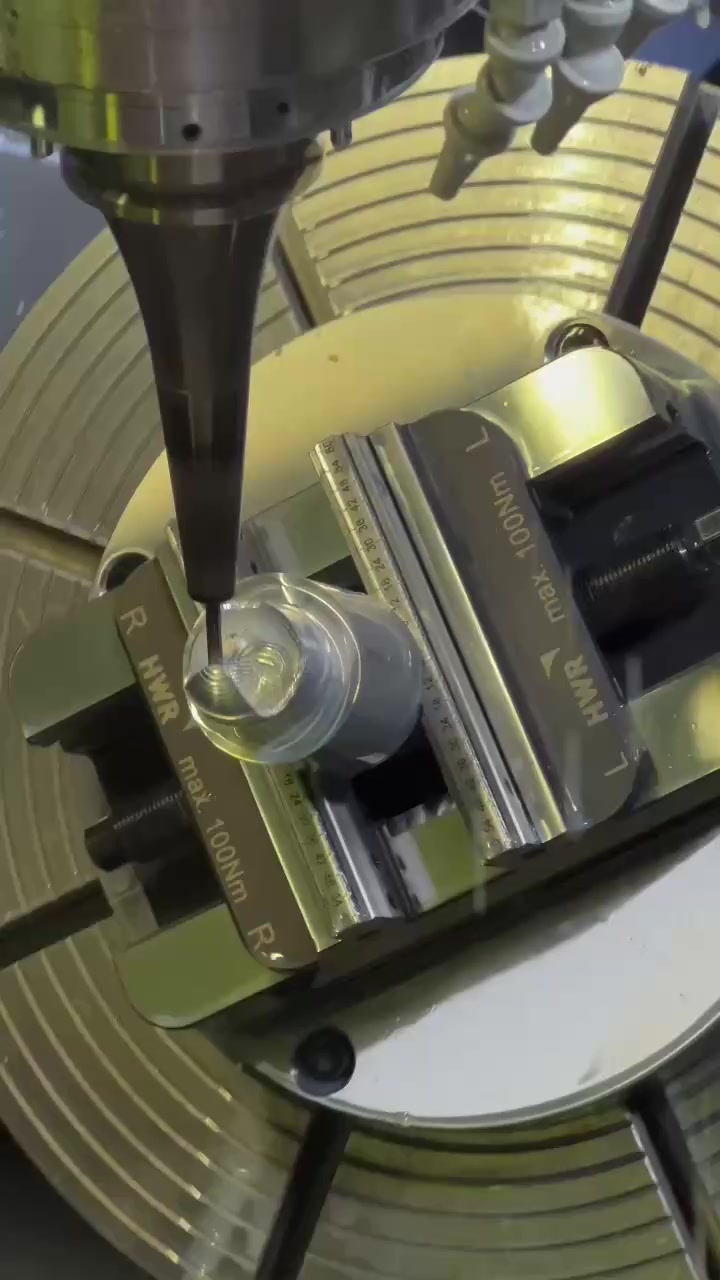

一套设计精良的夹持系统不仅能保证加工精度,还能显著降低设备因振动过大而导致的早期磨损。

通过采用先进的浮动自定心技术和零点快换系统,技术人员可以在短时间内完成工装更换和设备调整,大幅减少设备空转时间,同时确保每次装夹都能达到较佳工艺状态。

延长设备使用寿命的专业方案

设备维护的另一个核心价值在于延长机械的使用寿命。

合理的维护策略配合专业工具,能够有效减缓设备老化过程。

针对不同机械部件的特性,需要采用差异化的维护方案。

以加工中心为例,主轴作为核心部件,其维护需要特别关注。

**的主轴检测工具可以评估径向跳动和轴向窜动,指导技术人员进行精准调整。

对于导轨和丝杠,定期使用激光干涉仪进行精度检测,配合专业的润滑系统维护,能够保持其运动精度多年不变。

在装夹系统方面,针对薄壁件和异形件等特殊工件的柔性装夹方案,不仅解决了加工难题,更重要的是通过合理分散夹持力,避免了工件变形和设备过载。

这种“因材施治”的维护理念,正是现代设备管理的精髓所在。

优化维护效率的智能工具

随着工业技术的发展,设备维护工具也在不断智能化。

现代维护利器不再仅仅是扳手、量具等传统工具,而是集成了传感器、数据分析和预测算法的智能系统。

预测性维护工具通过持续采集设备运行数据,建立健康状态模型,能够在故障发生前数周甚至数月给出预警。

这种基于数据的维护方式,彻底改变了传统定期维护或事后维修的被动模式,使维护工作更加精准高效。

在机械加工现场,快速换装系统显著提升了设备利用率。

通过标准化的接口设计和模块化的夹具组件,更换加工任务所需的时间从小时级缩短到分钟级。

这种效率提升不仅增加了设备有效工作时间,也减少了因频繁调整而可能引发的人为误差和设备损耗。

应对特殊挑战的专业解决方案

工业生产中常会遇到各种特殊挑战,如难加工材料、复杂结构工件或较端工艺要求。

这些挑战往往对设备提出了更高要求,也需要更专业的维护工具来**设备正常运转。

针对高强度切削工况,**的夹持系统能够仅夹持工件很小部分就实现大扭矩传递,这种设计既保证了加工稳定性,又减少了对设备主轴的冲击。

对于高温合金、复合材料等难加工材料,特殊的冷却系统和刀具监控工具可以帮助设备在极限参数下安全运行。

柔性制造系统的维护则更加复杂,需要能够快速适应不同产品类型的装夹方案。

模块化的夹具系统和智能化的零点定位技术,使同一台设备能够在不同任务间快速切换,同时保持一致的精度和可靠性。

这种灵活性正是现代制造业应对市场变化的重要能力。

构建全面维护体系的基础要素

设备维护不是单一工具或技术的应用,而是一个完整的体系。

专业的维护工具是这个体系中的执行载体,它们与维护流程、技术标准和人员技能共同构成了可靠的设备**系统。

完善的维护工具体系应当包含检测诊断工具、保养维护工具、调整校准工具和应急处理工具等多个类别。

这些工具需要根据设备特点和生产需求进行科学配置,并随着技术发展不断更新。

更重要的是,维护工具的正确使用需要专业知识的支撑。

技术人员不仅需要了解工具的操作方法,更要理解设备工作原理和失效机理,才能充分发挥维护工具的价值。

持续的技术培训和经验分享,是维护体系保持活力的关键。

结语

设备维护利器作为现代工业生产的重要支撑,其价值不仅体现在解决具体技术问题上,更体现在构建可靠、高效、可持续的生产体系上。

从精准检测到预测预警,从快速换装到柔性适应,这些专业工具正在重新定义设备维护的边界和可能性。

随着制造业向智能化、精细化方向发展,对设备维护的要求也将不断提高。

只有持续关注维护技术发展,投资专业工具和人员培训,企业才能在激烈的市场竞争中保持设备优势,为高质量发展奠定坚实基础。

设备维护不再仅仅是成本中心,而是成为企业核心竞争力的重要组成部分,那些掌握先进维护工具和方法的企业,必将在未来的工业舞台上占据更有利的位置。

上海雷昀机电科技有限公司专注于德国HWR花儿自定心虎钳,德国HWR花儿浮动自定心卡盘,德国HWR花儿零点定位等