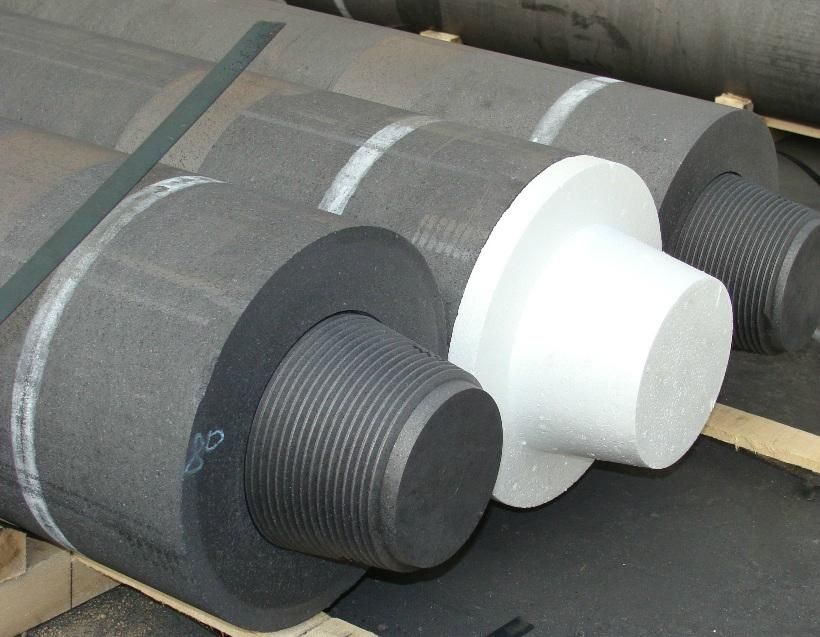

电加热用的石墨电极是耐火的导电体,它不参与炉内的反应。例如,炼钢用石墨化电极。

电炉与石墨电极的发展

它主要要求电阻率小,对强度和灰分的要求没有半导体石墨和核石墨那样高纯,特别是其他矿热的石墨电极,如在制造碳化钙时,原料是焦炭和生石灰,都是便宜而不纯的材料,焦炭中含有大量的灰分,因此采用高灰分的电极也无妨,因为由消耗石墨电极而渗入的杂质可能被炉热所分解或随炉渣排出。在大多数情况下,电极中杂质或者不会进入产品,或者进人产品也不会使产品产生显著的差别。故电加热用的电极可以是高灰分的,它的灰分或者是不重要的,或者是为了能使用便宜的电极,值得在电阻方面受些损失。

20世纪20年代,所谓“标准的”炼钢电炉容量是6t,到1944年是70t,1950年是200t。电炉容量的增加意味着汇流排和电极的相应增大,也意味为配合炼钢更精细的技术条件,对石墨电极的性能要有严格的要求。在电炉钢内,来自电极的硫污染可能是重要的,故电极要用低硫焦制造。到1940年代,倾向于提高石墨化温度,即提高石墨化程度,和使用低灰分的焦来增加石墨电极的导电性。其后均采用石墨焦生产电极,由于电炉容量增大,为保证必要的电流密度,从而增大电极直径,这在电极成型上带来困难。至20世纪60年代开发高功率电极和**高功率电极,从提高质量来提高承受高电流密度的能力。

1808~1820年用炭弧小电炉制造了钠和钾。1839年用抽真空的钟形缸真空电炉,制造了碳化钙、石墨、磷和钙。进入20世纪之前,已经有了制造铝、碳化钙、铁合金、碳化硅和石墨电极用的电炉。

1899年,希劳特设计建造了**只直接电弧炉,1900年生产出**批钢材。其后几年内,国外电炉较大发展就是大部分都是应用这种底部接触原理的电炉。

1906年,美国建造了电弧炉,开始了电炉炼钢。早期的电炉设计都很粗糙,机械操作,选用一挡或二挡电压,用炭素电极、电炉门加料、应用各种不同的电路连接方法。老式的炉子每平方英尺炉床面积的运转功率为20~25W,现代化炉子为75~150W及更高。

较初认为90~100V合适,但因炉子容量增大,电压必须提高,同时发现:熔化期和精炼期需用两种不同的电压范围,就是说熔化期用高电压高功率,精炼期用低电压低功率。如果把三相变压器的初级在熔化期作三角形连接,在精炼期作星形连接,那就可很好地满足上述条件。电加热可以得到较高的温度,工艺也可简化。现今电炉在较高温度下,所进行的许多化学反应,如果在较低的温度下,这些反应是不可能以任何明显的速度进行的。电热法可以如表5-1所列分为电阻加热、电弧加热和感应加热。

深圳市宝安区新桥伟名石墨机械加工厂专注于石墨加工等