引起常见不良问题产生的原因如下: 1、模具夹紧力太小,合模不紧; 2、模具温度、保留的温度都过高; 3、注射速度及压力太高,一般情况下压力和注射速度是组合在一起,通常是被规定好的; 4、注射点关闭太晚,注射压力要在整个被注射容积内是较合适的。保持压力阶段的时间对完成填满模腔是非常有用的。 5、注射体积过大以及模具在部件边线处被污损。 6、排气通道被污堵。一般发生在远离浇口的位置。 注射型模具常见的问题有飞边毛刺、气泡、烧灼、烧焦以及提前固化等问题。 毛刺(或称飞边、溢边、溢料):毛刺的发生是由于熔融注塑树脂从模具分型面上溢出而形成,是成形作业中较恶劣的状态。特别是当毛刺牢固地粘附在模具分型面上而进行锁模时,会损伤模具分型面.模具由此引起损伤后,重新作业时成形品将会产生新的毛刺。同时也加剧模具的损坏并导致不能使用。所以要特别加以注意。 (1)不要使用过高的注射压力 (2)提高锁模力 (3)妥善保管模具 (4)调整注射量、降低温度 凹陷(或称缩坑):凹陷的发生在成形品表面缺陷中较为常见。它是由成形品热收缩引起体积变化,在壁厚部位形成的缺陷。 凹陷与成形不足相比为程度较轻的缺陷。常发生于模腔被熔融树脂充满,但保压压力不充分的场合。 解决方法主要有: 1、根据壁厚,确定合理的浇口,浇道尺寸。一般浇口高度应为制品壁厚的50%~60%。 2、至浇口封合为止,留有一定的补充注射料。 3、注射时间应较浇口封合时间略长。 4、降低注射速度,提高注射压力,采用熔融粘度等级高的材料。 5、由于挥发性气体的产生而造成的气泡,解决的方法主要有: (1)充分进行预干燥。 (2)降低树脂温度,避免产生分解气体。流动性差造成的气泡,可通过提高树脂及模具的温度、提高注射速度予以解决。 6、翘曲、变形注塑制品的翘曲、变形是很棘手的问题。主要应从模具设计方面着手解决,而成型条件的调整效果则是很有限的。由成型条件引起残余应力造成变形时,可通过降低注射压力、提高模温并使模具温度均匀及提高树脂温度或采用退火方法予以消除应力。 7、银丝(或称银线)

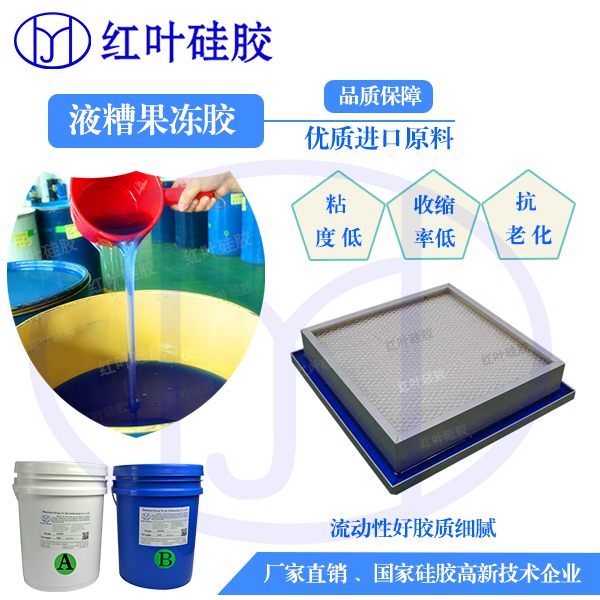

深圳市红叶杰科技有限公司专注于电子灌封硅胶,工艺品模具硅胶,食品模具硅胶等